ஆட்டோகிளேவ் செய்யப்பட்ட காற்றோட்டமான கான்கிரீட்

செல்லுலார் அமைப்பைக் கொண்ட கான்கிரீட் காற்றோட்டமான கான்கிரீட் என்று அழைக்கப்படுகிறது. இது ஒரு செயற்கை கல், இதில் முழு தொகுதி துளைகள் மூலம் ஊடுருவி உள்ளது. ஒரு ஆட்டோகிளேவில் நீராவி அழுத்தத்தின் கீழ் கடினப்படுத்துதல் அதன் பெயராக செயல்பட்டது. ஆட்டோகிளேவில் உள்ள அழுத்தம் வளிமண்டலத்திற்கு மேல் உள்ளது மற்றும் சுமார் 12 வளிமண்டலங்கள், செயலாக்க தயாரிப்புகளின் வெப்பநிலை 190 டிகிரி ஆகும்.

ஆட்டோகிளேவ் கான்கிரீட் சிமெண்ட், மணல், சுண்ணாம்பு, தண்ணீர் ஆகியவற்றிலிருந்து சிறிது அலுமினிய தூள் சேர்த்து பெறப்படுகிறது. கலவையின் நுரையின் போது சுண்ணாம்பு மற்றும் அலுமினிய தூள் இரசாயன எதிர்வினையின் போது, காற்றில் நிரப்பப்பட்ட 3 மிமீ விட்டம் கொண்ட துளைகள் உருவாகின்றன.

அத்தகைய பொருட்களால் செய்யப்பட்ட ஒரு கட்டுமானம் மரம் மற்றும் கல் பண்புகளை இணைப்பதற்காக "கல் மரம்" என்று அழைக்கப்பட்டது.

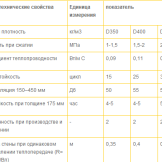

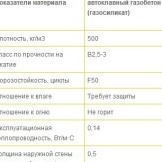

ஆட்டோகிளேவ் செய்யப்பட்ட காற்றோட்டமான கான்கிரீட் பண்புகள்

- ஒளி எந்திரம்;

- சூழல் நட்பு;

- கல் வலிமை மற்றும் மர எடை ஆகியவற்றின் கலவை;

- உயர் வெப்ப காப்பு (வெப்ப கடத்துத்திறன் குணகம் - 0.12 W / m ° C);

- தீ தடுப்பு;

- அதிக அளவு ஒலி உறிஞ்சுதல்;

- பாதகமான சுற்றுச்சூழல் நிலைமைகளுக்கு எதிர்ப்பு;

- நீர் மற்றும் நீராவி இறுக்கம்;

- நீடித்தது. உற்பத்தி மற்றும் கட்டுமான தொழில்நுட்பத்துடன் இணக்கம் 100 ஆண்டுகள் வரை கட்டிடங்களை இயக்க அனுமதிக்கிறது;

- அழுகாது.

ஆட்டோகிளேவ் செய்யப்பட்ட காற்றோட்டமான கான்கிரீட் உற்பத்தி தொழில்நுட்பம்

- கலவை தயாரித்தல். தடிமனான புளிப்பு கிரீம் நிலைத்தன்மையைக் கொண்ட கலவையைப் பெற, முன்னரே தீர்மானிக்கப்பட்ட விகிதாச்சாரத்தில் உள்ள அனைத்து கூறுகளும் தானாகவே தானியங்கி முறையில் கலக்கப்படுகின்றன.

- வடிவங்களில் ஊற்றுதல், சரியான தொகுதி அளவைப் பெறுதல். அவ்வப்போது அதிர்ச்சி சுமைகளுடன், அச்சின் பாதி அளவு தயாரிக்கப்பட்ட கலவையுடன் நிரப்பப்படுகிறது. குறிப்பிட்ட கால அதிர்வு பொருளின் போரோசிட்டியை மேம்படுத்துகிறது.அலுமினியம் மற்றும் சுண்ணாம்பு ஆகியவற்றின் தொடர்பு இலவச ஹைட்ரஜனின் வெளியீட்டை ஏற்படுத்துகிறது, கலவையை உயர்த்துகிறது, இது படிவத்தின் அளவை முழுமையாக நிரப்புகிறது. வெப்பநிலை 80 டிகிரியை அடைகிறது, இது சிமெண்ட் அமைப்பிற்கு வழிவகுக்கிறது. இதன் விளைவாக, செல்கள் ஒரு கோள வடிவில் உருவாகின்றன, மூன்று மில்லிமீட்டர் விட்டம் கொண்ட துளைகளுடன் காற்றால் நிரப்பப்படுகின்றன. ஆட்டோகிளேவ் செய்யப்பட்ட கான்கிரீட்டின் உயர்தர உற்பத்திக்கு, உற்பத்தி செயல்முறைக்கு கண்டிப்பாக இணங்க வேண்டியது அவசியம்.

- வெகுஜன கடினப்படுத்துதல். வரிசையின் பூர்வாங்க கடினப்படுத்துதலுக்கு தோராயமாக 60-120 நிமிடங்கள் அவசியம், அதில் அது போதுமான அளவு வலுவாக இருக்கும் மற்றும் நன்றாக வெட்டப்படும்.

- முடிக்கப்பட்ட தொகுதிகளாக ஒரு வரிசையை வெட்டுதல். நன்கு கடினப்படுத்தப்பட்ட வெகுஜனமானது, ஆனால் ஆயத்த வடிவத்தை அகற்றிய பின் போதுமான மென்மையாக இருக்கும், மெல்லிய சரங்களால் தொகுதிகளாக வெட்டப்பட்டு, பள்ளங்கள் மற்றும் முகடுகள் ஒரு சிறப்பு கருவி மூலம் உருவாக்கப்படுகின்றன, மேலும் பாக்கெட்டுகள் எளிதான செயல்பாட்டிற்காக தயாரிக்கப்படுகின்றன.

- ஆட்டோகிளேவில் வேகவைக்கும் தொகுதிகள். முடிக்கப்பட்ட தயாரிப்புகள் ஒரு ஆட்டோகிளேவில் வைக்கப்படுகின்றன. தெர்மோ-ஹைமிட் சிகிச்சை சுமார் 12 மணி நேரம் அதில் நடைபெறுகிறது. வெப்பநிலை - 190 டிகிரி, நீராவி அழுத்தம் - 12 வளிமண்டலங்கள். இந்த நிலைமைகளின் கீழ், பொருள் போதுமான வலிமையைப் பெறுகிறது. ஒரு சிறப்பு நிறுவல் சரியான அளவிலான ஆட்டோகிளேவ் செய்யப்பட்ட கான்கிரீட் தொகுதிகளைப் பெற உங்களை அனுமதிக்கிறது.

- பேக்கேஜிங். முடிக்கப்பட்ட தயாரிப்புகள் தட்டுகளில் அடுக்கி வைக்கப்பட்டு முடிக்கப்பட்ட தயாரிப்பு கிடங்கிற்கு மாற்றப்படுகின்றன அல்லது கட்டுமான தளத்திற்கு வழங்கப்படுகின்றன.